冲压件加工之前如何装配复合模呢?复合模结构紧凑,模具零件加工精度较高,多用于冲压加工较薄材料,模具间隙相对较小;由于内外形同时冲切,模具装配的难度较大,特别是装配对内、外形有同轴度要求的模具,更是如此;

冲压件加工之前装配复合模的难点是如何保证同时冲切内、外形的凸凹模的相对位置符合设计要求、使模具的单边间隙分布尽可能趋于均匀一致;

为降低复合模的装配难度,除采用的装配程序和装配方法符合模具的结构特点外,设计上亦应符合装配工作对模具结构的要求,例如首选凸凹模采用窝座式定位;

复合模属于单工位模具;因此,复合模的装配程序相当于在同一个工位上先装配冲孔模,然后以冲孔模为基准,再将它装配成落料模;

基此原理,设计和装配复合模时,下列几点原则必须遵循;

1、复合模装配应以凸凹模作装配基准件;先量取或估算冲裁力的中心点,找出其在凹模上的相应点,并以此点为依据,将凸凹模的压力中心与模柄的中心点对正;

2、将凸凹模与固定板或底座用螺栓和销钉安装、固定;再按凸凹模的内形装配,调整冲孔凸模固定板的相对位置,使冲孔凸、凹模间的间隙趋于均匀,用螺栓固定,并进行第一次试冲;确认后将冲孔凸模固定板与上模座钻、铰孔,用定位销连接;

3、以凸凹模的外形为基准,装配、调整落料凹模相对凸凹模的位置,调整间隙,确认后由凹模向固定板投孔,用螺栓固定;

4、再次试冲无误后,仍由凹模向上模座投孔配钻、铰销孔后,打入定位销;

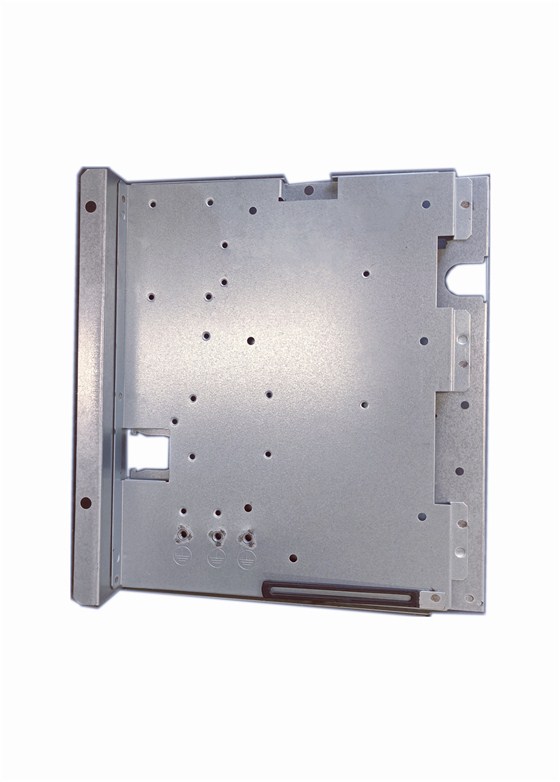

一出四洗衣机角板

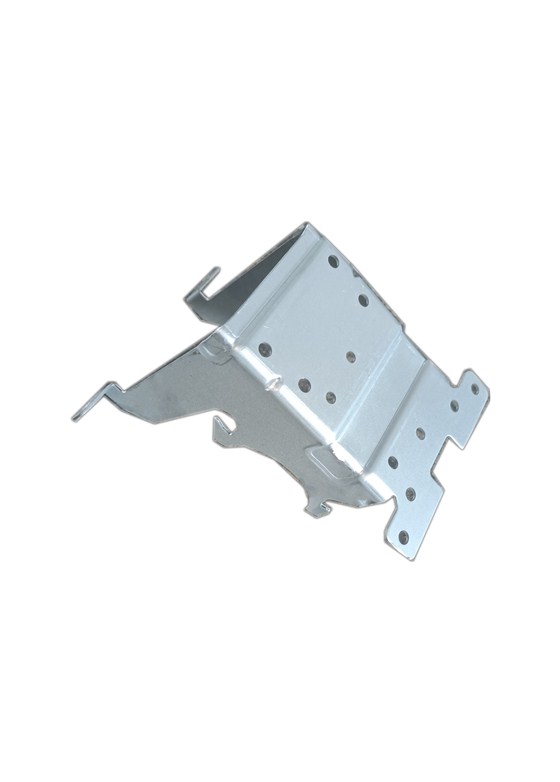

一出四洗衣机角板 风门叶片级进模具

风门叶片级进模具 后风道模具

后风道模具 热水器封头模具

热水器封头模具